今回は、筆者のカワサキ LEO120を使って実験を行いますが、このキャリパーはNSR50や、Ninja250、TZR50などで使われているものと同じ汎用2POTキャリパーです。

そのため、この記事のデータはNSR50やエイプ、Ninja250、TZR50などのオーナーさんにもそのまま、活用していただけると思います。

「TZR50用 ステンレス製キャリパーピストンは、LEO120SEに使用可能か?」

イギリスから社外品を取り寄せて検証をおこないました。

キャリパーピストンの材質、表面処理(コーティング)の種類と特徴を解説しています。

レオは、NINJA250R/TZR50 フロント用キャリパーと同型のものが前・後に付いています。

今回、検証したのはリアキャリパーです。

純正キャリパーピストン

LEO120SEの純正ピストンは、スチール製にニッケルメッキが施された汎用品。

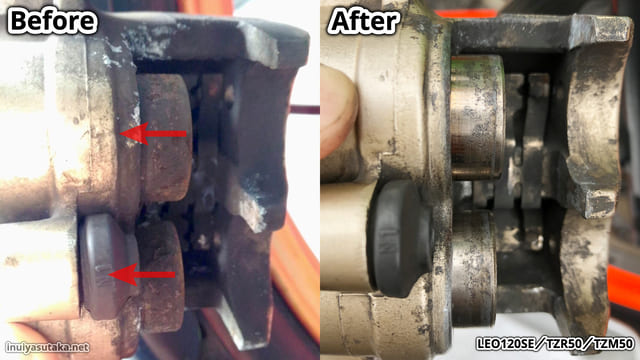

栄枯盛衰を見ていただきましょう。

錆だらけのピストンが2020年。そこからあちこちメンテして、ちょっとマシな状態になりました。

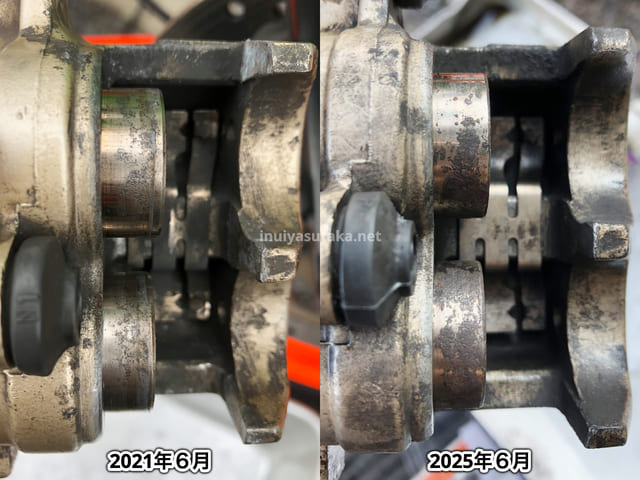

およそ5年でご覧のとおり。

数え切れないほど、固着したピストンの揉み出しをおこなったため、キャリパーピストン用工具では太刀打ちできない状態になりました。

純正新品ピストンに交換すればいいのですが、それだとつまらないので、ステンレス製を取り寄せたわけです。

キャリパー分解・組み立て

写真はすでにシールを取り外した状態。

フロントキャリパーほどではないものの、ピストンが錆びているせいか、キャリパーに傷(あるいは腐蝕)がありました。

おそらくリアは一度もシール交換されていないと思われます。

シールが入っていた溝の部分にフルードの結晶がありました。

英国製のステンレスキャリパーピストンと、シールキット。

Aの小シールはどうやっても長すぎて使用不可。

(完全にはめた状態ですこし余る)

Bの大シールはピッタリ合いました。ほかのシール類、ガスケットも使用可能。

パッドピンは、デイトナ製のステンレスを別途、購入しました。

オークションにはチタン製もありましたが、製造元がはっきりしないため、使用は見送りました。

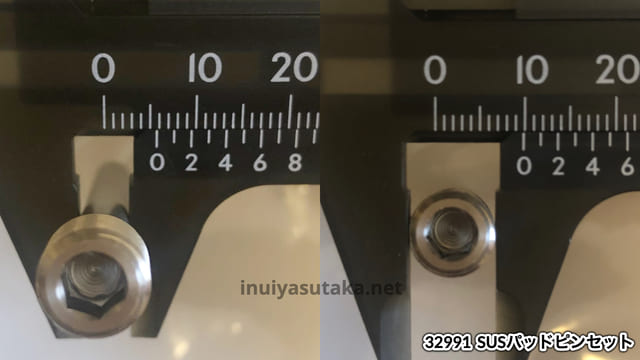

NINJA250R/TZR50用の場合、パッドピンを2本使用します

結局、小シールは付属の製品が使えなかったため、元々付いていたシールを再利用。

いよいよ、ステンレス製ピストンの出番です・・・

さあ、ピストンを入れて組み付け・・・

という段階で、明らかにピストンが大きいことに気がつきました。

レオの純正ピストンと比較すると、(手触りで)若干、TZR用ステンレス製ピストンのほうが大きい。

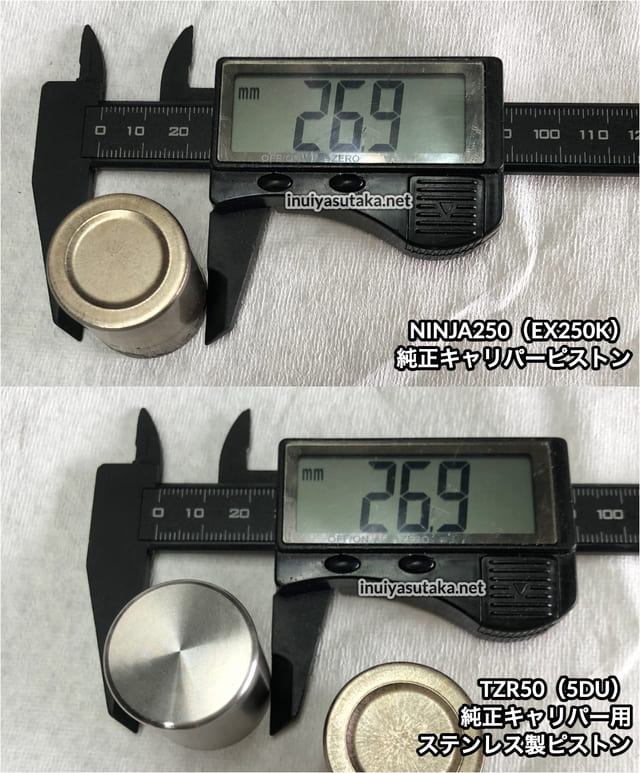

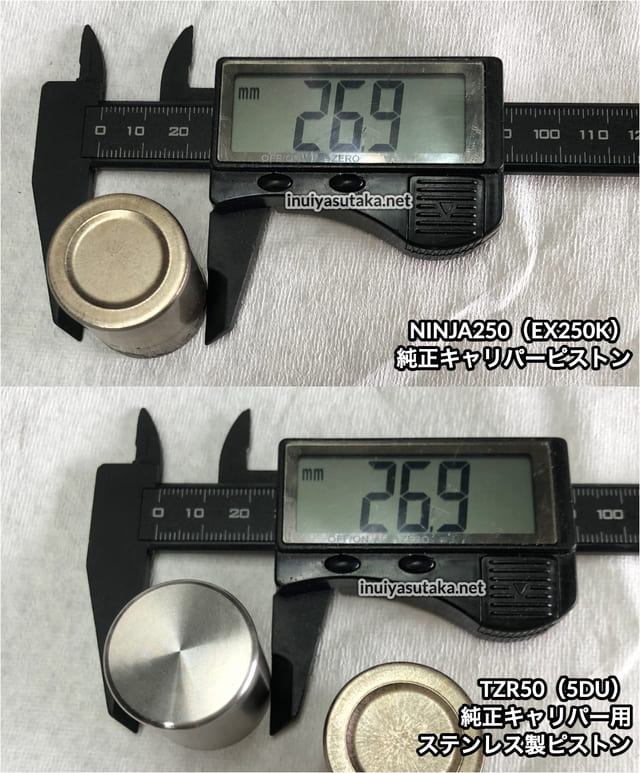

後日、NINJA250のキャリパーを入手して、ピストンサイズを計測。社外品のTZR50用とNINJA250の純正ピストン径は同一でした。

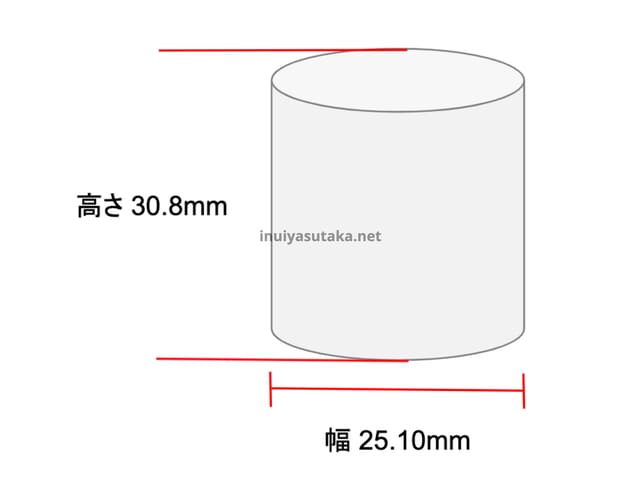

レオ純正:幅25.10mm

英国製:幅26.9mm

これじゃあ、ピストンが入るわけないですね。

早々に断念して、かるく錆を取り除いた純正ピストンを再利用して、組みました。

ブレーキパッドはフロントに装着している製品と同じ。

(現行製品の旧タイプだと思われます)

組み立てて数分でエア抜き作業終了。

試乗

走りながら、エア抜きの仕上げ。

若干、リアブレーキが引きずっていたのでその分、加速は良くなりました。

軽快感が違います。

ブレーキタッチは、交換前のパッドSBS製(品番 638HS)と比較して、簡単にロックする状態から、きちんと強弱コントロールしやすくなりました。

結果として、シール交換と、ピストンの錆を取り除いて組んだだけなので、そんなに劇的な変化はないのですが、引きずりがなくなったのが大きいですね。

キャリパーピストンの材質とコーティング

ニンジャの純正キャリパーピストンは、一般的なスチール製 ニッケルメッキ仕上げのようです。

ハードクロームメッキと比較して、ニッケルメッキはコストが抑えられます。

膜厚(まくあつ)、硬度、耐摩耗性、摺動性(しゅうどうせい)など、機能面ではハードクロームメッキが優れますが、加工がむずかしいため、コストがかかります。

フロントフォークのインナーチューブ同様、高い精度が求められるため、研磨が必要です。

スチール製ピストンの場合、ハードクロームメッキ+DLCコーティングが、防錆効果・摺動性・耐摩耗性の面でもっとも優れているようです。

DLCコーティングは高額なので、一般公道でどの程度、恩恵が実感できるかは不明ですが。

| 目的・用途 | 最適な処理例 |

|---|---|

| ストリート・長寿命・メンテ性重視 | ハードクローム or ニッケルクローム |

| 耐摩耗重視(スポーツ走行) | ハードクローム |

| 高性能+軽量+ハードな環境 | DLCコーティング(高価格) |

| 旧車・再メッキで再生したい | ハードクローム再メッキが一般的 |

アルミ製ピストンのメリット・デメリット

なぜ、一部のキャリパーにしかアルミは採用されないのか?

理由があります。

結論からいうと、一般公道で使用する場合、アルミ製ピストンは耐久面に難があるからです。

| 項目 | アルミ製ピストン | スチール製ピストン |

|---|---|---|

| 重量 | ◎ 非常に軽い | △ 重い(約2〜3倍の質量) |

| 熱膨張性 | × 大きい → 熱で膨張しやすく固着の原因に | ◎ 小さい → クリアランスが安定 |

| 熱伝導性 | ◎ 高い → 熱を吸収しやすい | △ 低め → 熱がこもりやすい |

| 剛性(変形しにくさ) | △ 肉薄設計だとたわみやすい | ◎ 高剛性 → たわみにくい |

| 耐摩耗性 | △ 表面が柔らかく、摩耗しやすい | ◎ 硬くて長寿命 |

| 耐腐食性(無処理時) | × 酸化しやすい(白サビ) | △ 錆びやすい(赤サビ) |

| 耐腐食性(処理あり) | ○ 表面処理で大きく向上 | ◎ クロームメッキまたはニッケルメッキで防錆 |

| メッキや再加工のしやすさ | × 再メッキ困難(密着性が悪い) | ◎ 再メッキ・研磨がしやすい |

| コスト(新品) | ◎ 安価(アルミ素材+量産向き) | △ やや高価 |

| 選ぶポイント | 軽さ・スポーツ性・コスパ | 安定性・耐久性・再生のしやすさ |

アルミの地肌に塗装すると剥がれるため、アルマイト処理されます。

アルマイト処理とは、アルミの表面を酸化させて、耐腐食性や耐摩耗性を向上する表面処理です。

ニッケルメッキの硬度が約500〜700HV、ハードクロームメッキが約800〜1000HV以上に対して、アルマイトは400HVほど。

アルミ製ピストンは再利用ではなく、交換になります。

耐摩耗性や硬度、防錆機能を向上させるコーティングは、以下のようなものがあります。

| コーティング処理名 | 特徴・利点 | 備考・注意点 |

|---|---|---|

| アルマイト(陽極酸化処理) | ・防錆性◯・硬度◯(通常400HV前後)・比較的安価 | ・最も一般的な処理・色付きで視認性が良い(赤・青・黒など)・長期使用で摩耗することも |

| ハードアルマイト | ・アルマイトの強化版・硬度◎(700HV〜1000HV)・耐摩耗性に優れる | ・色は灰色〜黒系・サーキット用途や高性能車両に多い |

| テフロンコート(PTFE) | ・摺動性◎(滑りやすい)・ブレーキシールへの攻撃性が低い | ・硬度は低めなので、摩耗は早め・コーティングが薄く、剥がれやすい場合も |

| ニッケルメッキ | ・防錆性◎・耐摩耗性◯・外観もきれい(光沢) | ・アルミとの密着性を確保するため下処理が重要・対応業者は限られる |

| セラミックコート | ・高硬度◎・耐熱◎・耐腐食性◎ | ・コスト高め・レース用途やハイエンド製品向け |

| DLC(ダイヤモンドライクカーボン)コーティング | ・非常に高い硬度と滑り性(最強クラス)・シールへの攻撃性も少ない | ・超高コスト・F1やMotoGPなど超高性能向けで一般的ではない |

たとえば、ハードアルマイト+テフロンコートのように組み合わせて使用されています。

キャリパー部品の互換性

本題に戻ります。

今回、検証したLEO120SEのブレーキキャリパーは、下記の車両とブレーキパッド共通。

キャリパーの見た目もほぼ、同じ形状ですが、ピストン径が異なることが判明しました。

ピストンや、シールを他車流用する場合はあらかじめ、ご自身のバイクのピストン径を計測することをお勧めします。

NINJA250とTZR50ピストンサイズ比較

NINJA250純正キャリパーピストンと、社外品 TZR50(5DU)用 ステンレスピストン比較。

全高はほぼ、同じ。

前出の写真でわかるとおり、厚みはかなり違いますね。

少なくとも、ニンジャ250とTZR50は、キャリパーピストン・シールともに互換性がありそうです。

今回、取り外した純正ピストンは再メッキして、別のキャリパーで使おうかな。